کسب دانش فنی و ساخت انواع فلاکس جهت تولید خمیر بریزینگ نقره با کاربرد در انواع کوره

- خانه

- نیازهای فناورانه

- شرح محتوا

اشتراک گذاری با دوستان

![]() وضعیت: بسته

وضعیت: بسته

![]() شماره سند:

شماره سند:

![]() تاریخ انتشار: 1402/10/05

تاریخ انتشار: 1402/10/05

![]() مهلت ارسال پیشنهاد: 1402/10/27

مهلت ارسال پیشنهاد: 1402/10/27

![]() فرصتها: براساس پیشنهادها قابل مذاکره خواهد بود.

فرصتها: براساس پیشنهادها قابل مذاکره خواهد بود.

![]() تماس : 02166530680 – 02166533864

تماس : 02166530680 – 02166533864

![]() ارسال پروپوزالها: https://ghazal.inif.ir

ارسال پروپوزالها: https://ghazal.inif.ir

ضرورت مسئله

خمیر بریزینگ نقره جهت لحیمکاری و آببندی قطعات صنعتی با تیراژ بالا و آببندی و اتصالدهی قطعات با طراحیها و هندسههای پیچیده و از جنس انواع فولادهای آلیاژی و غیرآلیاژی به کار میرود. این خمیر در صنعت قطعهسازی، صنایع نظامی، تولید تجهیزات پزشکی و غیره کاربرد دارد. خمیر بریزینگ از اجزای مختلفی ساخته شده که یکی از اجزای مهم آن فلاکس است.

فلاکس به عنوان یک جزء حیاتی خمیر در خروجی فرایند بریزینگ یا لحیمکاری بشمار میرود. این جزء، نقش اکسیدزدایی از سطح قطعه کار را دارد و به عنوان مانع اکسیداسیونِ فیلر متالِ خمیر بریزینگ نیز به حساب میآید. همچنین فلاکس، باعث ایجاد ذوب تمیزِ (عاری از هرگونه ناخالصی) فیلرمتال در دمای مورد انتظار و کمتر از دمای فلز پایه و همچنین منجر به سیالیت بالا برای ذوب و باعث پیوند و آببندی مناسب در محل اتصال قطعه یا قطعات میشود. فلاکس نامرغوب منجر به کاهش سیالیت ذوب، واکنش با فلز پایه، احتمالاً خوردگی و ایجاد حفره در آن و عدم آببندی در محل اتصال میشود. فلاکس مورد نظر میتواند به صورت مایع یا پودری باشد و از لحاظ ترکیب شیمیایی میبایست هیچگونه واکنشی با فلز پایه در محدوده دمایی کوره (600 تا 800 درجه سانتی گراد) نداشته باشد.

اجرا و پیادهسازی این طرح در دنیا از حدود 20 سال پیش آغاز شده و همچنان در حال توسعه است تا بتوان با تغییر در آنالیز فیلرمتال و ترکیب شیمیایی سایر مواد اولیه هزینه تولید خمیر را کاهش و سهولت استفاده از آن را افزایش داد. در کشور ما تحقیقات بر روی ساخت این خمیر نیز از چند سال پیش آغاز شده و تحقیقات میدانی نشان میدهد تمامی خمیرهای بریزینگ نقره با کاربرد اتصالدهی و آببندی قطعات در صنایع مختلف کشور در حال تأمین از خارج از کشور است.

مشروح مسئله تحقیقاتی

خمیر لحیمکاری (بریزینگ) بهطور کلی از 3 جزء فیلر متال، بایندر و فلاکس ساخته شده است. انتخاب هرکدام از این اجزاء متناسب با پارامترهایی مانند جنس اتصال (نوع آلیاژهایی که لحیم میشوند، همجنس یا غیرهمجنس بودن آنها، فلزی یا سرامیکی بودن آلیاژها)، نوع کوره یا منبع حرارتی فرایند بریزینگ، اتمسفر پیرامون محل اتصال در فرایند بریزینگ (هوا، خلأ و خنثی)، دمای فرایند بریزینگ، شرایط فیزیکی و مکانیکی قطعه نهایی از لحاظ در معرض سیال بودن، تنشهای وارده، دمای کاری و … است. همچنین انتخاب هرکدام از این اجزاء باید بگونهای باشد که در حین فرایند بریزینگ و در دماهای بالا، شعلهای در اثر سوختن این مواد ایجاد نشده، بخارات آلوده تولید نکرده و فیلر متال دچار واکنشهای شیمیایی با سایر اجزاء نشود. لذا انتخاب فرمولاسیون مناسب برای هر کدام از اجزای خمیر و نسبت بهینه هر کدام از اجزاء مهم میباشد. هر کدام از اجزای خمیر در طی فرایند بریزینگ وظیفهای را برعهده دارند که در این جا به جزء فلاکس اشاره میشود. مهمترین وظیفه فلاکس، اکسیدزدایی یا جلوگیری از تشکیل اکسید یا هر جزء مخرب بر سطح ذوب فیلر و فلز پایه است. فلاکس میتواند با فراهم بودن شرایط دمایی منجر به انحلال مواد مخرب فرایند بریزینگ و تمیزکاری سطوح فلز پایه نیز بشود. همچنین فلاکس میتواند باعث افزایش خاصیت خیس شوندگیفلز پایه و افزایش قدرت اتصال و چسبندگی بشود. فلاکس نهایی از لحاظ فیزیکی میتواند به صورت مایع، پودر یا خمیری باشد. برای مثال فلاکسهای باند شده میتواند از عناصر معدنی، اکسیدهای منگنز، آلومینیوم، کلسیم، سیلیس تشکیل شده باشد. نمک اسید بوریک، بوکسیت، سدیم بورات یا کلرید آلومینیوم میتواند از اجزای سازنده فلاکس نهایی باشند. پارامترهای متعددی از جمله نرخ اکسیداسیون فلز پایه، دمای سالیدوس(ذوب) و لیکئیدوس (جریان) فیلرمتال در انتخاب مواد اولیه سازنده فلاکس مورد نیاز است، چراکه فلاکس در دمایی پایینتر از سالیدوس و بالاتر از لیکئیدوس بایستی ذوب یا فعال شود. همچنین بایستی دقت شود دمای بالای کوره یا منبع حرارتی منجر به اشتعال یا جوشیدن فلاکس نشود که در نتیجه منجر به تخریب خمیر شده و فرایند بریزینگ را با ایراد جدی مواجه خواهد شد.

چالش نوآورانه خمیر بریزینگ نقره موردنظر با کاربرد لحیمکاری و آب بندی قطعات صنعتی با تیراژ بالا و آببندی و اتصالدهی قطعات در دو بخش خلاصه میشود؛

الف) ساخت انواع فلاکس (پودر، خمیر، مایع) مناسب برای خمیر بریزینگ نقره با کاربرد در انواع کورهها

ب) ساخت خمیر بریزینگ نقره (با استفاده از فلاکس ساخته شده و فیلرمتال و بایندر مناسب) با قابلیت کاربرد در انواع کورههای القایی، کورههای تحت اتمسفر کنترلشده، احیایی و کورههای شعلهای

گلوگاه اصلی این پروژه، یافتن ترکیب شیمیایی و شرایط ساخت مناسب فلاکس (عدم کاهش سیالیت مذاب و واکنش با فلز پایه توسط فلاکس)، قابلیت کاربرد فلاکس در دماها و کورههای مختلف، تولید خمیر بریزینگ نقره با قابلیت کاربرد در انواع کورههای موجود در کشور خواهد بود که دسترسی به کورههای خاص و نادر جهت تست خمیر از جمله چالشهای پیشرو میباشد.

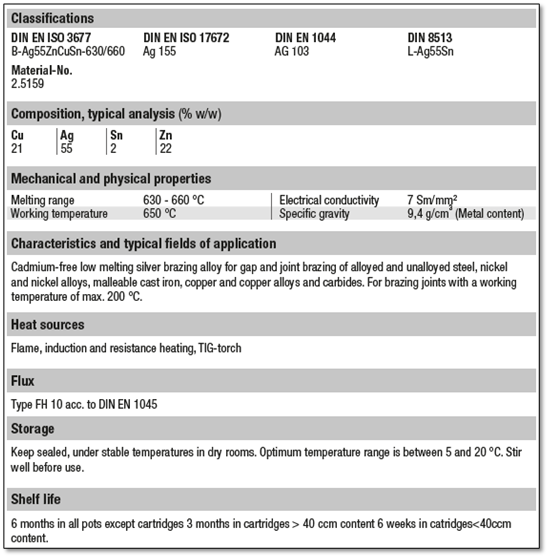

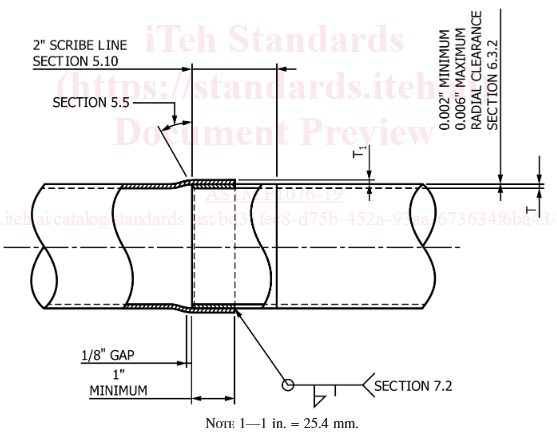

استاندارد ASTM F1076-19 : Expanded Welded and Silver Brazed Socket Joints for Pipe and Tube جهت بریزینگ قطعات لولهای با خمیر نقره به کار میرود. در این استاندارد نکاتی ذکر شده است از جمله، قبل از عملیات بریزینگ نیاز به تمیزکاری کامل سطح است، برای قطعات از جنس آلیاژ نیکل-مس شیب قطعه در محل اعمال خمیر حدود 30 تا 40 درجه و در قطعات استنلس استیل این شیب برابر با 10 تا 20 درجه است، فاصله محل اتصال (گپ) از 5/1 میلیمتر تا حداکثر 3 میلیمتر میباشد، حداکثر طول اعمال خمیر حدود 25 میلی متر باشد، طراحی فیلرمتال بگونهای است که آلیاژهای نقره با دمای ذوب بالاتر از 537 درجه سانتی گراد و کمتر از دمای ذوب فلز پایه مناسب است، استحکام سایشی محل اتصال بایستی برابر با psi10،000 باشد. شکل 1 مشخصات خمیر بریزینگ نقره را نشان میدهد. در این خمیر، آنالیز فیلر متال طبق استاندارد EN ISO 3677 از 55 درصد نقره، 21 درصد مس، 22 درصد روی و 2 درصد قلع میباشد که این مقادیر قابل تغییر است (در بسیاری از خمیرهای تجاری موجود در بازارهای جهانی از کادمیوم نیز استفاده شده است). دمای ذوب 630 تا 660 درجه سانتی گراد و دمای کاری (یا خیس شوندگی سطح قطعه) برابر با 650 درجه ی سانتی گراد است. همچنین رسانایی الکتریکی مورد نیاز برابر با Sm/mm² 7 و چگالی ویژه خمیر برابر g/cm3 4/9 می باشد. این خمیر برای فولادهای آلیاژی و غیرآلیاژی، نیکل و آلیاژهای نیکل، چدن مالیبل، مس و آلیاژهای مس و کاربیدها مورد استفاده قرار می گیرد. قطعه بریز شده نهایی در دمای حداکثر 200 درجه سانتی گراد بایستی بکار رود. برای عملیات بریزینگ میتوان از منبع حرارتی شعله تحت اتمسفر هوا، جوش TIG و کویل القایی استفاده کرد. خمیر بایستی در دمای 5 تا 20 درجه سانتی گراد نگهداری شود و قبل از استفاده بهخوبی همزده شود. به علاوه اینکه فلاکس مورد انتظار طرح علاوه بر منایع حرارتی اشاره شده، در کورههای تحت اتمسفر گاز خنثی و تا حد امکان خلأ نیز قابل استفاده باشد.

گامهای تحقیق

- بررسی نمونه وارداتی و ساخت فلاکس با استفاده از مواد اولیه و شرایط ساخت؛ باتوجه به تنوع کورههای موجود در صنعت از نظر اتمسفر، سیکل عملیات حرارتی، مدت زمان نگهداری و… و همچنین دامنه گسترده مواد جهت ساخت فلاکس، در این مرحله بایستی دامنهای از مواد که متناسب با کورههای موجود در صنعت باشد و بر عملکرد سایر اجزای خمیر اثر مخرب نداشته باشد را همراه با چند فرمولاسیون منتخب (درصد هرکدام از اجزا و شرایط ساخت) جهت ساخت فلاکس و نهایتاً خمیر نهایی انتخاب کرد.

- آزمایش فلاکس در دماها و اتمسفرهای مختلف انواع کوره؛ با توجه به اینکه ترکیب نهایی فلاکسهای ساخته شده میتوانند به صورت پودری، مایع یا خمیر باشند، تستهای مشخصهیابی فیزیکی و شیمیایی انجام میگیرد تا عملکرد فلاکس به تنهایی مورد بررسی قرار گیرد. عملکرد فلاکس در دامنه دمایی کورههای صنعتی، بررسی بخارات احتمالی، نقطه ذوب ترکیب ساخته شده، میزان اسیدی بودن فلاکس، توانایی مقابله با اکسید شدن سطح با جنس مشابه نمونه قطعات صنعتی مورد بررسی قرار میگیرد.

- توسعه فرمولاسیون و اختلاط فلاکس با فیلرمتال و بایندر و ساخت خمیر بریزینگ نقره

- آزمایش خمیر در کورههای صنعتی مختلف

- ارائه دانش فنی ساخت فلاکس و خمیر نقره با قابلیت کاربرد در انواع کورهها

خروجیهای مورد انتظار تحقیق

- دانش فنی و ساخت فلاکس مخصوص خمیر بریزینگ نقره با کاربرد در کورههای با اتمسفرهای مختلف

- دانش فنی و ساخت خمیر بریزینگ نقره با دمای کاری حدود 650 درجه سانتی گراد با کاربرد در کورههای القایی، کورههای تحت اتمسفر کنترل شده، احیایی و شعلهای

الزامات تحقیق

- عدم استفاده از مواد اشتعالزا در تولید فلاکس

- عدم استفاده از مواد با دمای ماندگاری بالاتر از 650 درجه سانتی گراد

- طراحی قطعه تست طبق استاندارد F1076-19

- تحویل نمونه حداقل یک کیلوگرمی خمیر بریزینگ نقره مورد تأیید صنعت

- مقایسه عملکرد نمونه ساخته شده با نمونه خارجی موجود در محل صنعت

- ملاحظات کاهش هزینه تمام شده نسبت به نمونههای خارجی موجود

معیارهای ارزیابی و انتخاب مجری

- تحصیلات و سوابق تیم تحقیقاتی و تناسب آن با مسئله

- رویکرد فنی تیم تحقیقاتی به مسئله

- دسترسی به تجهیزات آزمایشگاهی و مواد اولیه و سایر الزامات اجرای تحقیق

- زمان و هزینه اجرای تحقیق

تسهیم مالکیت فکری

- مالکیت معنوی: مجری در مالکیت معنوی ناشی از اجرای تحقیق سهیم خواهد بود و انتشار مقاله مشترک توسط مجری و متقاضی در ژورنالهای داخلی و خارجی، ارائه مقاله در کنفرانسها و سمینارها با موافقت و اشاره به نام همه دستاندرکاران مجاز خواهد بود.

- مالکیت منافع مادی: با توجه به مدل کسبوکار شرکت متقاضی، منافع مالی ناشی از توسعه این فناوری تماماً متعلق به شرکت متقاضی بوده و مجری صرفاً حقالزحمه اجرای پروژه تحقیقاتی را دریافت خواهد کرد.

روش ارسال پیشنهاد

پروپوزالها صرفاً باید در چارچوب موردنظر صندوق نوآوری و شکوفایی، تدوین و حداکثر تا تاریخ 27 دی 1402 در سامانه غزال به آدرس https://ghazal.inif.ir ارسال شوند. پروپوزالهایی که در چارچوبی غیرازآن، یا به روشهای دیگر به دست صندوق برسند، وارد فرایند ارزیابی نخواهند شد.